Неисправности центробежных насосов и способы их устранения

Неисправности центробежных насосов

Перед началом работы насоса его необходимо полностью заполнить водой и спустить воздух через воздухоспускное устройство. Если в корпусе останется воздух, то может полностью отсутствовать напор на подающем трубопроводе, или же будет слабый напор сопровождающийся шумами при работе.

Уменьшение номинального напора насоса может быть вызвана засорением всасывающего трубопровода, сетчатого фильтра или лопастей рабочего колеса. Что бы предотвратить засорение лопастей, на всасывающем трубопроводе необходимо устанавливать фильтры грубой очистки.

Напор насоса (м) – это энергия, которую получает жидкость весом 1 Ньютон при прохождении через насос. Обычно напор рассматривают с геометрической точки зрения, как высоту на которую можно поднять жидкость за счет энергии вырабатываемой насосом.

Правильно заполненный насос может не достигать номинальной подачи если общая высота напора не совпадает с параметрами насоса. Для проверки напора устанавливаются манометры на всасывающем и напорном трубопроводах. Если напора недостаточно для преодоления необходимой высоты, нужно увеличить либо частоту вращения вала, либо установить большее рабочее колесо. Если же наоборот подача больше высоты напора, то на валу насоса увеличивается мощность, что приводит к перегрузке двигателя. Что бы этого избежать, необходимо отрегулировать режим работы задвижкой на напорном трубопроводе.

Подача (м 3 /с) – это производительность насоса, т.е. объем жидкости перекачиваемой за единицу времени

Направление движения вала насоса должно соответствовать заданному. В противном случае насос может выйти из строя в результате заклинивания вала рабочего колеса, что в свою очередь приведет к повреждению корпуса. Для предотвращения раскручивания вала в обратную сторону на напорном трубопроводе устанавливается обратный клапан.

Увеличение максимально допустимой высоты всасывания является распространенной причиной поломки насосов. Это приводит к вероятности разрыва потока, вызывает явление кавитации, а так же существенно уменьшает мощность. Максимальная высота всасывания зависит от температуры температуры жидкости, ее скорости во всасывающем трубопроводе а так же от сопротивления на отводах и потерь на трение. При увеличении температуры перекачиваемой жидкости максимальная высота всасывания уменьшается, так как возрастает давление парообразования. Потери на трение можно сократить сделав всасывающий трубопровод как можно большим диаметром и небольшой длины с минимально необходимым количеством запорной арматуры. Так же необходимо регулярно чистить сетку фильтра, так как скопившаяся в нем грязь значительно увеличивает потери мощности.

Допустимая высота всасывания (м) – это максимальное расстояние по вертикали от уровня жидкости в расходном резервуаре до всасывающего патрубка насоса, при котором не возникает кавитации.

Установка насоса с завышенным напором приводит к его не надежной работе, так как допустимая высота всасывания будет сильно превышена из-за большой подачи.

При возникновении высокого давления парообразования на всасывающем трубопроводе, следует обеспечить подпор, который так же будет перекрывать потери на трение. Минимальная высота подпора обычно определяется изготовителем и указывается в технических характеристиках насоса. Что бы обеспечить бесперебойную работу насоса, необходимо выдерживать требуемую высоту подпора, которая зависит от температуры перекачиваемой жидкости и подачи насоса. Если жидкость перекачивается из закрытого резервуара, то высоту подпора можно обеспечить путем повышения давления в нем.

При большой длине всасывающего трубопровода, его необходимо прокладывать с уклоном в сторону насоса, что бы предотвратить попадание в него воздуха. При заборе жидкости из резервуара, всасывающий патрубок должен быть погружен в нее не менее чем на 0,8 м.

После насоса на напорном трубопроводе обязательно ставится запирающая задвижка, так как включение и выключение циркуляционного насоса производится при закрытом напорном трубопроводе. Если напор превышает 10 – 15м, то между задвижкой и насосом устанавливается обратный клапан. Он предотвращает обратное движение жидкости через насос во время аварийной остановки (например, отключение электроэнергии). Так же отсутствие обратного клапана может привести к обратному вращению вала насоса при кратковременном перебое электроэнергии.

Несвоевременное обслуживание сальников может послужить причиной поломки центробежного насоса. Причинами повреждения сальниковой набивки являются неравномерность вращения и биение рабочего вала. Подтягивать буксу сальника выполняют с таким усилием, что бы из под нее немного прокапывала вода. Таким образом сухое трение сальниковой набивки, и обеспечивается ее охлаждение. Сильная затяжка сальника приводит к возникновению сухого трения, вследствие чего уменьшается долговечность втулки, а так же при возникновении сильного местного нагрева она может разрушиться.

При замене сальниковой набивки необходимо менять все уплотнительные кольца, так как в процессе эксплуатации сальниковая набивка становится сухой и твердой и перестает выполнять свои функции. Нельзя забивать набивку молотком, так как она теряет свою работоспособность из-за потери упругости.

Работоспособность и долговечность торцевых уплотнений во многом зависит от спокойной работы вала. При биениях или неравномерной работе уплотнительные поверхности интенсивно изнашиваются и преждевременно теряют свои свойства.

Долговечность сальников и подшипников сильно зависит от правильной центровки вала приводного двигателя и насоса. Упругие муфты, которые применяются для соединения двигателя с насосом передают только крутящий момент и не компенсируют погрешности монтажа, поэтому соосность валов двигателя и насоса должны быть безупречны.

Трубопроводы присоединяемые к насосу не должны создавать чрезмерные напряжения на корпус насоса, иначе это может привести к повреждению корпуса, создавать вибрацию вала, задевание рабочих колес за уплотнения, разрушение муфтового соединения.

Неисправности центробежных насосов.

При точном соблюдении инструкции можно избежать повреждений при работе насоса. Как разнообразны условия эксплуатации насосов, так и различны неисправности, появляющиеся во время их эксплуатации.

Очень трудно дать какие-либо конкретные рекомендации для выявления и устранения всякого рода повреждений. Очень редко причина повреждения содержится в самом насосе. Поэтому насос следует разбирать лишь тогда, когда другие меры не привели к устранению неисправности.

Ниже мы остановимся на некоторых основных условиях, которые следует соблюдать при эксплуатации центробежных насосов.

При неполном заполнении центробежный насос не подает жидкость или же подает ее с шумом.

Очень важно обеспечить полное заполнение насоса перед эксплуатацией. В этом случае необходимо открыть находящиеся на корпусе насоса воздуховыпускные устройства. Затем заполнить жидкостью насос и всасывающую трубу до тех пор, пока из них полностью не будет удален воздух.

Засорение всасывающего трубопровода, защитной сетки или рабочего колеса приводит к уменьшению напора. В некоторых случаях это может привести к разрыву сплошности потока на стороне всасывания насоса.

Закупоривание рабочего колеса можно предотвратить установкой во всасывающем трубопроводе защитных сеток, решеток, грубых и гравийных фильтров. Если при использовании насоса, несмотря на правильное его заполнение, не будет достигнута гарантированная подача, то вполне возможно, что не совпадает общая высота напора с параметрами насоса. Это можно проверить при помощи манометров или вакуумметров, установленных на всасывающем и напорном патрубках. Если по показаниям приборов преодолеваемая высота напора больше, чем напор насоса то необходимо увеличить, если возможно, частоту вращения или установить более крупное рабочее колесо.

Если преодолеваемая высота напора меньше, то по характеристике центробежных насосов (кроме пропеллерных) происходит увеличение подачи и мощности на валу насоса. Именно в этом случае возникает опасность перегрузки приводного двигателя.

Источник этого несоответствия можно устранить, уменьшив режим работы при помощи задвижки на напорном трубопроводе.

Особое внимание следует обращать на соответствие направления вращения вала насоса заданному. Неправильное направление вращения приводит к неисправностям насоса в результате ослабления затяжки рабочего колеса или гайки на валу, а это в свою очередь вызывает повреждение элементов корпуса насоса. Данное явление приводит также к заклиниванию вала насоса.

Недопустимые условия со стороны всасывающего патрубка часто являются причиной поломок при эксплуатации насосов.

Если превысить допустимую вакуумметрическую высоту всасывания или максимальную геометрическую высоту всасывания насоса, то это может повлечь за собой разрыв сплошности потока или по меньшей мере вызвать кавитацию, а также сильное снижение мощности. Поэтому при работе насоса необходимо следить за тем, чтобы не была превышена допустимая высота всасывания (кавитационный запас).

Максимальная высота всасывания сильно зависит от температуры перекачиваемой жидкости, от потерь на трение и изгибы трубопровода, а также от скорости (диаметра) во всасывающем трубопроводе.

Повышение температуры перекачиваемой жидкости уменьшает высоту всасывания, поскольку с увеличением температуры увеличивается давление парообразования.

Чтобы сократить потери на трение и изгибы со стороны всасывающего трубопровода, его надо делать коротким и широким, без лишних вставных элементов. Забитая приемная сетка и трудно открывающийся клапан сильно увеличивают потери энергии. В связи с тем, что потери на трение и скоростной напор зависят от скорости во всасывающем трубопроводе, в лопастных насосах диаметр всасывающего патрубка по сравнению с диаметром напорного, как правило, больше. Если нельзя обойтись без излишне длинного подающего трубопровода, то нужно увеличить его номинальный внутренний диаметр по сравнению с диаметром всасывающего патрубка.

Чтобы избежать образования воздушных мешков в насосе необходимо выполнять эксцентричный переходник.

Избыточное давление на входе, потери и скоростной напор, зависят от изменяющегося противодавления и подачи соответственно характеристике насоса. Гарантийную высоту всасывания указывают лишь для режима работы, приведенного в паспорте насоса.

Если уже на недогрузочных режимах имеет место повышение максимально допустимой высоты всасывания до определенных пределов, то при известных условиях при увеличении подачи допустимая высота будет значительно превышена. Если насос заказывают со слишком большим запасом по напору, то в эксплуатации он будет не очень надежен.

При высоком давлении парообразования или когда оно равно давлению в емкости следует предусмотреть избыточное давление на входе. Подпор должен быть больше, чем возникающие на пути до насоса потери на трение. Величина подпора зависит как от температуры перекачиваемой жидкости, так и от подачи и частоты вращения, и необходимо ее всегда выдерживать, чтобы гарантировать безупречную работу насоса. Лучше обеспечивать необходимый подпор, увеличивая давление в резервуаре путем образования воздушной подушки.

Если нельзя, по определенным причинам, обойтись без прокладки длинных труб, то необходимо уложить всасывающую линию с постоянным наклоном в сторону насоса для предотвращения образования воздушных пробок. Если это требование по каким-то причинам неосуществимо, то следует обеспечить отсос воздуха в наивысшей точке всасывающего трубопровода. Чтобы нигде не было подсоса воздуха, всасывающая труба в любом случае должна быть герметичной. Конец трубы должен быть погружен в жидкость минимум на 0,8м, чтобы недопустить возможного подсоса воздуха.

Если перекачиваемая жидкость содержит воздух или газ, то следует удалять их при помощи деаэратора или вакуумного насоса.

Напорный трубопровод в любом случае следует оснастить запирающей задвижкой (кроме полуавтоматических установок и осевых насосов), поскольку центробежные насосы включают и останавливают в основном при закрытой задвижке на напорном трубопроводе. Это запирающее устройство необходимо для регулирования подачи, а также для беспрепятственного отключения насоса от напорной магистрали во время ремонта. При напорах свыше 10,0-15,0м необходимо установить обратный клапан, который располагают между напорным патрубком и задвижкой на напорном трубопроводе. Этот клапан препятствует обратному току перекачиваемой жидкости при резкой остановке насоса и защищает всасывающий трубопровод от гидравлического удара. При поломке обратного клапана или при его отсутствии возникает опасность обратного вращения вала насоса, что может привести к тяжелым повреждениям: разрушению агрегата, отсутствию смазки, ослаблению крепления вращаяющихся и неподвижных деталей. В связи с этим надо следить за работоспособностью обратного клапана.

Очень частым источником повреждений центробежных насосов является плохой уход и обслуживание сальников.

Долговечность набивки сальника зависит в основном от плавной работы насоса.

Неравномерное вращение или работа вала с биениями вызывает дополнительные нагрузки на сальниковую набивку.

Чрезмерное подтягивание крышки сальника приводит к сухому трению и выгоранию сальниковой набивки. Чтобы набивка выполняла свое уплотняющее назначение, она должна быть достаточно влажной. Капельное протекание через сальниковую набивку говорит о его нормальной работе. Долговечная работа втулки сальника снижается из-за быстрого износа при недостаточно влажной набивке и сильной затяжке сальника. При возникновении сильного нагревания может произойти выход втулки сальника из строя, если втулка и вал насоса изготовлены из материалов, имеющих различные коэффициенты линейного расширения.

Нз практике очень часто допускают ошибку, заменяя в сальнике не все уплотнительные кольца. Кольца, оставшиеся в сальниковой набивке, очень сухие и твердые, поскольку снижающие трение компоненты колец полностью выработаны. Изменение формы уплотнительных колец с помощью молотка недопустимо, так как приводит к, уменьшению упругости набивки и этим самым снижает ее работоспособность.

При эксплуатации торцовых уплотнений особенно важна спокойная работа вала насоса. Если вал работает неравномерно или с биениями, то на уплотнительных поверхностях появляются следы интенсивного изнашивания, что приводит к преждевременной потере торцовым уплотнением своих уплотнительных свойств.

Некачественное центрирование приводного двигателя и насоса вызывает усиленное изнашивание сальников и подшипников. Центробежные насосы в большинстве случаев непосредственно соединяют с приводным двигателем. Применяемые упругие муфты должны передавать только крутящий момент от привода к насосу, но не компенсировать погрешности монтажа. Поэтому необходимо устанавливать валы на одинаковой высоте и обеспечивать безупречную соосность.

Подтягивание трубопроводов к насосу, неперпендикулярность подсоединения трубопроводов к патрубкам насоса, недостаточность опоры трубопроводов при монтаже недопустимы. Вследствие чрезмерного подтягивания трубопроводов к насосному агрегату может произойти излом фланцев патрубков, разрушение муфты, работы вала с вибрацией, а все это нарушает работу концевых уплотнений.

Основные неисправности в работе центробежных насосов

Наиболее вероятными причинами неисправностей в работе центробежных насосов являются: попадание воздуха в систему и насос, ухудшение условий всасывания, износ и механические поломки движущихся частей насоса, неисправности привода насоса.

Попадание воздуха в систему и насос приводит к срыву работы насоса — он или вообще не подает жидкость, или подача его меньше номинальной, насос работает с шумом. Воздух в систему и насос может попасть в результате:

- некачественной заливки всасывающей линии и корпуса насоса перед пуском; при быстрой заливке в системе или корпусе насоса может остаться воздушный мешок;

- подсоса воздуха в насос при его работе. Воздух в насос может проникать через неплотности во всасывающей линии (неплотности в местах разъема, через сальники штоков арматуры), через сальник насоса или через частично обнажающуюся сетку всасывающего трубопровода. Поступающий при работе насоса воздух частично уносится в напорную магистраль, а частично скапливается в арматуре системы. При незначительном подсосе воздуха насос может работать нормально при полной подаче, а при уменьшении подачи и повторных пусках срывать и полностью прекращать подачу. Для устранения протечек воздуха необходимо ликвидировать неплотности в системе, сменить набивку сальников.

Ухудшение условий всасывания приводит к уменьшению подачи, кавитации и срыву работы насоса. Условия всасывания ухудшаются в результате:

- засорения приемной сетки (или фильтров) на всасывании насоса;

- попадания во всасывающий трубопровод посторонних предметов (ветоши, грязи);

- работы насоса с не полностью открытым приемным клапаном;

- перекачивания насосом жидкости с температурой выше спецификационной или сильно загрязненной жидкости;

- уменьшения статического подпора на всасывании ниже спецификационного для данного насоса.

Об ухудшении условий всасывания в первую очередь сигнализирует повышение вакуумметрической высоты всасывания насоса. Насос при этом следует остановить, причину ухудшения условии всасывания выявить и устранить.

Износ и механические поломки движущихся частей насоса могут привести к различным неисправностям: повышению вибрации при работе насоса, перегреву отдельных узлов насоса, повышению потребляемой мощности, срыву работы насоса. Наиболее часто встречаются следующие неисправности:

- износ лопаток рабочих колес (насос работает с меньшей подачей или прекращает подачу) — износившиеся рабочие колеса необходимо заменить;

- засорение каналов рабочих колес или направляющих аппаратов (насос также работает с меньшей подачей или прекращает подачу) — насос необходимо разобрать, каналы очистить;

- износ уплотняющих колец (насос работает с меньшими подачей и напором в результате перетекания жидкости по зазору) — изношенные кольца необходимо заменить новыми;

- износ разгрузочного кольца (при этом смещается ротор насоса, рабочие колеса сдвигаются по отношению к направляющему аппарату, подача насоса уменьшается) — необходимо заменить разгрузочные кольца;

- изгиб вала насоса вследствие неуравновешенности ротора (при этом потребляемая мощность колеблется, насос вибрирует)—насос необходимо вскрыть, ротор проверить;

- перекос разгрузочного диска или кольца (насос при пуске потребляет большую мощность) — перекос необходимо устранить;

- перекос нажимной втулки сальникового уплотнения или чрезмерная затяжка уплотнения (сальниковое уплотнение нагревается) — необходимо ослабить затяжку гаек, выправить перекос или ослабить затяжку сальника;

- инородные включения в набивке сальника (сальниковое уплотнение нагревается) — необходимо заменить набивку сальника;

- наличие воды в ванне подшипникового узла, загрязненное или некачественное масло (подшипниковый узел нагревается) — необходимо заменить масло;

- излишнее количество масла в ванне подшипникового узла и консистентной смазки в корпусе шарикоподшипника (подшипниковый узел нагревается) — необходимо удалить лишнее масло (консистентную смазку);

- уменьшен зазор между разгрузочным диском и кольцом (разгрузочный диск нагревается) — необходимо разобрать насос и отрегулировать зазор между диском и кольцом;

- засорен трубопровод гидравлической разгрузки насоса (разгрузочный диск нагревается) — необходимо прочистить трубопровод;

- ослаблены крепления насоса на раме, рабочих колес на валу насоса, трубопроводов и фланцев насоса (при работе насоса появляется сильная вибрация) — необходимо подтянуть крепеж.

Неисправности привода насоса могут препятствовать нормальному пуску насоса и привести к выводу его из строя. Учитывая, что наиболее распространенным приводом является электропривод, ниже приведены характерные неисправности электропривода:

- отсутствие питания вследствие перегорания предо хранителей или неисправности автоматического выключателя (электродвигатель не запускается) — необходимо вставить предохранители, исправить и включить автомат;

- обрыв в пусковом реостате или в соединительных проводах между ротором и пусковым реостатом (электродвигатель не запускается) — необходимо отыскать место обрыва и исправить;

- обрыв одной фазы обмотки статора асинхронного электродвигателя (электродвигатель не запускается) — необходимо определить место обрыва и исправить;

- межвитковое замыкание в обмотке статора (при работе электродвигатель сильно нагревается) — необходимо отремонтировать или заменить электродвигатель;

- повышено или понижено напряжение сети (электродвигатель нагревается) — при повышенном напряжении двигатель необходимо отключить до понижения напряжения, при пониженном напряжении можно работать, частично уменьшив подачу насоса перекрытием регулировочного клапана;

- нарушение правильной вентиляции электродвигателя (электродвигатель нагревается) — необходимо очистить вентиляционные каналы, улучшить вентиляцию;

- механические повреждения (износ подшипников, выступание пазовых клиньев, выкрашивание изоляции и другие, вызывающие ненормальный шум в двигателе, местные перегревы) — необходимо устранить неисправность.

Литература

Вспомогательные механизмы и судовые системы. Э. В. КОРНИЛОВ, П. В. БОЙКО, Э. И. ГОЛОФАСТОВ (2009)

Как произвести ремонт центробежного насоса в домашних условиях?

При эксплуатации насосов с нарушениями правил эксплуатации и устаревшего оборудования происходят поломки. Так же оборудование может выйти из строя в связи с продолжительным сроком службы.

Идеальный вариант – заменить сломанный центробежный насос на новый или сдать его в сервисный центр, если поломка незначительна. Но это по карману далеко не каждому. Для экономии финансов многие ремонтируют насосы самостоятельно.

Правила эксплуатации центробежных насосов

Благодаря надежности центробежных устройств потребность в ремонте и техническом обслуживании возникает редко. Поломки возникают из-за не соблюдений правил обслуживания. К таким правилам относятся:

- аппарат эксплуатируется только с жидкостью. Сухой ход изнашивает уплотнение вала;

- отсутствие простоев механизма. При отсутствии потребности в работе аппарата, его необходимо запустить один раз в месяц. При длительном простое вал окисляется;

- агрегат используется при плюсовой температуре. Работа при морозе приводит к замораживанию жидкости и поломке агрегата;

- эксплуатация в паспортном режиме. Работа происходит при средней подаче не превышая максимального показателя КПД;

- своевременное обслуживание сальников. При отсутствии смазки вал аппарата выходит из строя.

Неисправности центробежных насосов и их устранение

По признакам неисправности определяют причину поломки.

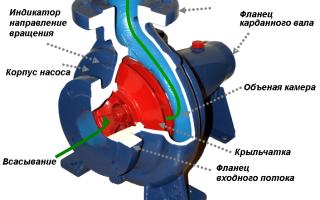

Устройство центробежного насоса

Признаки неисправности и их устранение:

- После пуска аппарат не подает воду. Причинами поломки в таком случае могут быть: неправильный пуск аппарата (для устранения необходимо после удаления воздуха перезапустить устройство); маленькая частота вращения колеса (для устранения поломки увеличивают частоту); на корпусе аппарата не закрыт сборник воздуха (стоит закрыть сборник воздуха); засорение клапана приема (для устранения очищается клапан); ослабление сальника(для устранения подтягивают сальник).

- Подключенный аппарат работает, вал при этом не вращается. Причинами поломки являются: блокировка аппарата из-за длительного простоя (для ремонта вал прокручивают с помощью отвертки или вручную в зависимости от мощности);попадание инородного тела в проточную часть центробежного насоса (после снятия улитки удаляется посторонний предмет и устанавливается фильтр); проблематичное питание от электричества (проверяется правильность соединения и совпадение потребляемой и паспортной мощности).

- Аппарат не включается. Причиной данной поломки может быть расплавление предохранителя или сгорание обмотки (для ремонта необходима замена устройств).

- Шум при работе устройства. Причин этому типу поломок может быть несколько: аппарат наполнен воздухом(спустить воздух и установить отводчик); уровень жидкости ниже уровня всасывания(опустить аппарат).

- Работающее устройство сопровождается вибрацией. Причина-плохое крепление аппарата(прикрепить устройство), износился подшипник центробежного насоса(подшипник стоит заменить).

- Нагреваются подшипники. Причина-плохо происходит центрирование вала и устройства(сделать центровку).

- Повышенное давление на выходе аппарата. Причина поломки-высокая частота вращения(уменьшить частоту вращения или подрезать и сместить колесо рабочее).

- Высокая мощность потребления. Вызвано из-за высокой густоты жидкости(меняется двигатель на более мощный); большое сопротивление системы(для ремонта необходимо закрыть задвижки на напорном шланге).

- Отсутствие подачи аппарата. Возникает из-за попадания через сальник воздуха в систему(необходимо подтянуть сальники, отключить устройство и повысить до нормы уровень жидкости в аппарате); загрязнение клапана приемки или всасывающей трубки(для устранения нужно разбирать агрегат для очистки клапана).

- Высокий уровень шума при запуске центробежного насоса. Причина-отсутствие смазки (смазать аппарат); не качественный крепеж (плотно прикрепить к фундаменту); попадание воздуха в аппарат (выключается устройство и заливают его снова жидкостью); слабый напор (настроить процесс работы устройства).

- После начала работы включается двигательная защита. Причина в электричестве (устраняется проблема сопротивления в фазе заземления).

Краткая схема ремонта устройств центробежного типа

Последовательность ремонтных мероприятий выглядит так:

- корпус устройства промывается снаружи;

- аппарат разбирается;

- детали осматриваются, промываются и очищаются;

- детали снимаются, ремонтируются или заменяются;

- запасные части комплектуются;

- аппарат собирается;

- обкатывается и испытывается;

- окрашивается корпус.

Ремонт и профилактика поломок центробежных насосов

Любой центробежный насос требует внимательности и тщательности при ремонте по причине сложности конструкции. Основное правило ремонта – это отключение аппарата от сети перед началом работы. Этапы ремонта центробежных насосов состоят из таких пунктов:

Профессиональный ремонт промышленного центробежного насоса

- перед тем как отремонтировать прибор, его необходимо разобрать. Разборка осуществляется со снятия корпуса устройства. После разборки центробежного насоса своими руками его необходимо осмотреть;

- осмотр и замер зазоров уплотнительных частей и ротора агрегата;

- замена подшипников;

- проверяется вал на наличие шероховатостей и трещин. При выявлении его меняют;

- замер корпуса на наличие отклонение от нормы;

Такие мероприятия проводятся для поддержания аппарата в хорошем состоянии, поэтому частота таких ремонтов составляет раз в 4500 часов.

Для глобального ремонта при эксплуатировании 26000 часов необходимо производить такие манипуляции:

- смена вала;

- смена уплотнительных колец, втулок;

- замена секционных частей устройства;

- испытание на гидравлику.

Ремонт центробежных насосов и их техническое обслуживание задача сложная, поэтому при его выполнении возникают проблемы. К таким сложностям относятся:

- снимание муфты. Для выполнения процедуры необходимо прибегнуть к помощи съемника;

- снимание фланца нажимного;

- снимание вкладышей;

- разбор подшипников;

- съем рабочих колес.

Шлифовка рабочего колеса центробежного насоса

После ремонтных работ и замены необходимых деталей необходимо собрать аппарат. Последовательность сборки такова:

- Проверка и подготовка деталей, которые будут устанавливаться.

- Подгонка деталей к местам их размещения.

- Шлифовка и притирка мест размещения сменных частей.

- При использовании диаметрического ключа и соблюдении силы винтовые крепления затягиваются.

- На валу происходит сборка рабочего колеса, соблюдая осевой зазор.

- При соблюдении перпендикулярности к торцевой стороне устанавливается разгрузочный диск.

После ремонтных работ механизм испытывается на специализированном стенде. Испытания состоят из нескольких пунктов:

- кратковременный пуск и остановка;

- прогрев устройства;

- испытание рабочего режима.

При кратковременном запуске, длящемся около трех минут проверяют смазку подшипников, правильность показания приборов и правильность вращения ротора.

Прогреваются аппараты, предназначенные для работы с горячими жидкостями.

При испытании рабочего режима включают электродвигатель, открывают задвижку по достижению всей частоты вращения, устройство обкатывают на протяжении двух часов.

Для долгой службы свой агрегат необходимо периодически отдавать на плановый ремонт или же самому делать его. Это мероприятие повлечет уменьшение количества поломок. А производя своевременный ремонт, устройство прослужит длительное время.

Основные неисправности насосного оборудования

Разнообразие конструкций и условий применения насосов определяет разнообразие возможных неисправностей. В руководстве по эксплуатации каждого насоса приводится подробный список характерных неисправностей и способов их устранения.

Здесь приведен краткий обзор типичных неисправностей насосного оборудования.

Основные признаки неисправностей, проявляющиеся в процессе эксплуатации: вибрация агрегата, повышенный уровень шума и изменение его тональности, повышенные рабочие токи, пульсации давления.

Причины выхода насоса из строя можно разделить на несколько групп.

1. Механические неисправности:

1.1. дефекты изготовления, сборки и монтажа насосного агрегата ;

1.2. вызванные износом насосного агрегата.

2. Неисправности системы управления:

2.1. работа в недопустимых режимах (вне рабочей зоны);

2.2. неисправности системы электропитания;

2.3. неисправности электродвигателя.

3. Неисправности гидравлической системы:

3.1. неправильный подбор насоса;

3.2. изменение параметров сети.

4.1. Механические неисправности

Дефекты изготовления или сборки определяются во время предпусковой подготовки и во время пробного пуска. Часть заводских дефектов проявляется лишь через некоторое время работы.

В процессе работы происходит износ подшипников, рабочих колес или роторов, уплотнений, резиновых деталей муфт. У химических насосов кроме этого— коррозия проточной части.

Износ подшипников приводит к повышенной вибрации агрегата. При длительной работе на изношенных подшипниках возможен перекос ротора. Последствия—рост потребляемой мощности, повышенный нагрев подшипников и стойки, задевание за корпус рабочего колеса, перекос и задевание за корпус сальникового уплотнения.

Износ рабочих колес приводит к падению подачи и напора при практически неизменной потребляемой мощности. При сильном износе колеса и щелевого уплотнения на входе нарушается балансировка: возникает неуравновешенная осевая сила. Последствия—нагрузка на подшипники и их износ, смещение рабочего колеса в полости насоса, трение его о корпус (всасывающий патрубок) и износ колеса и корпуса.

Износ торцовых уплотнений особенно опасен для погружных насосов (ГНОМ, НПК, ЦМК. ), так как вода попадает в полость электродвигателя и вызывает повреждение обмотки.

Основные неисправности и их причины приведены в таблице:

Дефекты изготовления,

сборки

нарушение правил эксплуатации

Насос не выдает заявленных подачи и напора

Не выдержаны размеры рабочего колеса или допуски при его установке

Износ рабочего колеса,

смещение рабочего колеса

Объемный насос не выдает заявленных подачи и напора

Износ уплотнений и клапанов

Повышенная потребляемая мощность

Нарушение центровки агрегата

износ рабочего колеса

Нарушение центровки агрегата, неправильная установка подшипников

Неправильная смазка подшипников,

Течь по валу насоса

Не выдержаны допуски изготовления сальникового уплотнения

Низкое качество манжет

Износ сальникового уплотнения,

износ торцового уплотнения

Нарушение центровки агрегата,

недостаточная жесткость рамы

нарушение затяжки резьбовых соединений крепления насоса или двигателя

Не обеспечен требуемый «разбег» ротора в многоступенчатых насосах

Превышение допустимой температуры перекачиваемой жидкости

Попадание твердых частиц

4.2. Работа в недопустимых режимах

Для всех насосов недопустима работа «всухую» (без заполнения полости насоса жидкостью).

Это особенно опасно для погружных насосов (ЭЦВ, ГНОМ, НПК и др.), т.к. нарушается охлаждение двигателя и далее происходит разрушение изоляции. Работа «всухую» приводит к перегреву и разрушению уплотнений. В сальниковом уплотнении истирается набивка, а затем повреждается защитная втулка. В торцовом уплотнении разрушаются кольца. У ряда насосов (ЭЦВ, UPS, ХЦМ) разрушаются подшипники скольжения, которые в нормальных условиях смазываются и охлаждаются перекачиваемой жидкостью.

Для защиты от работы «всухую» необходима установка датчика сухого хода или датчика давления на входе, установка защиты по току (от работы с током, меньшим номинального).

В ряде случаев при вероятности работы «всухую» возможно использование центробежных насосов с двойными уплотнениями (с подводом затворной жидкости).

Для динамических насосов недопустимым режимом является также выход за пределы рабочей зоны (подача меньше Qmin или больше Q max),т.к. при этом возрастает вероятность возникновения кавитации. Работа с подачей, большей максимальной, приводит также к перегрузке электродвигателя.

4.3. Неисправности системы электропитания

Здесь различают две группы неисправностей: отклонения параметров сети от номинальных и неисправности, связанные с соединительными проводами.

При пониженном напряжении в сети электродвигатель не развивает паспортной мощности, и при запуске насоса возможен срыв параметров. Колебания и броски напряжения, перекос фаз (неравенство напряжений в различных фазах) приводят к колебаниям скорости вращения, повышенным вибрациям электродвигателя и в худшем случае к пробою изоляции обмотки.

Основными неисправностями, связанными с соединительными проводами, являются неправильный подбор кабеля (повышенное сопротивление), обрыв фазы, неправильное чередование фаз (реверс электродвигателя).

При повышенном сопротивлении кабеля может наблюдаться картина, как при пониженном напряжении питания. Как правило, при этом кабель сильно греется, что может привести к повреждению изоляции и короткому замыканию.

При обрыве фазы двигатель продолжает работать, но при этом резко возрастают токи обмоток электродвигателя. Если в этом случае не срабатывает защита, результат—перегрев и разрушение изоляции обмоток.

Направление вращения трехфазного электродвигателя определяется чередованием фаз. При противоположном направлении вращения наблюдаются значительное снижение параметров центробежных насосов и сильный нагрев. У вихревых насосов (ВКС, СВН), шестеренных насосов изменяется направление потока жидкости—из напорного патрубка во всасывающий.

Для стационарных насосов направление вращения электродвигателя определяется при монтаже и может измениться только при проведении работ в электросети. Направление вращения переносных насосов (ГНОМ, НПК. АНС…. ) необходимо проверять при каждом подключении.

Признаки неисправности насосов для воды

Признаки неисправности насосов для воды

Мы каждый день пользуемся благами цивилизации и нещадно эксплуатируем разного типа насосы в своих автономных хозяйствах. Тут ничего не скажешь – нужда в таких устройствах, хоть и не бросается постоянно в глаза, неоспорима, иначе мы будем сами таскать воду ведрами и отапливать свои жилища дровяными печками.

Но случаются моменты, когда наш бесценный помощник по какой-либо причине сам отключился на неопределенный период или не хочет подавать воду в достаточном количестве. Тут мы сразу начинаем соображать, что же случилось и как привести агрегат в рабочее состояние.

Все неисправности и борьбу с ними разберем на примере центробежного насоса, как основного гидравлического устройства в автономных хозяйствах.

О том, что с ваши гидрооборудованием, что-то случилось неординарное можно судить по:

Чрезмерному перегреву подшипников насоса и появлению характерных шумов при его работе;

Появлению в показаниях контрольных приборов резких перепадов величин измеряемых значений;

Появление вибрации в корпусе насоса и повышение шума при его включении;

Недостаточность или нарушение смазки опор вала насоса, что ведет к перегреву электродвигателя и нестабильной работе насосной части.

Если разбить эти признаки по категориям, то мы получим картину неисправностей:

Отказ электродвигателя агрегата в процессе пуска;

Снижение показателей основных технических параметров насоса;

Снижение напора воды при неизменной скорости вращения двигателя;

Перегрев или перегрузка электродвигателя;

Сильные шумы в двигателе и увеличение вибрации корпуса насоса.

Разберемся с некоторыми основными причинами неисправностей и вашими действиями при этом.

Отказ электродвигателя работать после запуска

На отказ двигателя при нажатии «Пуска» может повлиять несколько причин:

Оставшийся воздух в насосной части агрегата;

Подсасывание воздуха или нарушение герметичности на всасывающем патрубке;

Закоксование или засорение сальникового патрубка.

Ваши действия:

Повторно производим заливку воды в насос;

Проверяем все уплотнения системы подачи воды к насосу и устраняем протечки;

Прочищаем и подливаем масло в подшипники.

Снижение технических параметров насоса

Снижением основных показателей работающего насоса могут быть:

Завоздушенность насосной части агрегата через уплотнения в корпусе или всасывающий патрубок;

Увеличенное сопротивление на выходе из насоса;

Поднятие агрегата на большую высоту от зеркала воды;

Износ колец уплотнения;

Засор внутри насосной части или поломка лопастей рабочего колеса.

Что делать в этих случаях:

Подтягиваем или заменяем уплотнения на входном трубопроводе, заливаем воду в корпус насоса до максимального уровня;

Проверяем и зачищаем выходную магистраль от засоров;

Устанавливаем насос на высоту от зеркала воды, указанном в инструкции агрегата или менее того;

Очищаем засоренные узлы и меняем кольца уплотнений;

Прочищаем насос от засора или меняем поврежденные детали на рабочем колесе.

Падение напора воды и перегрузка электродвигателя

Если вы заметили падение напора воды, это сигнализирует вам:

В насос попал или подсасывается воздух по всасывающему патрубку;

Водонапорная магистраль повреждена или забилась песком или мусором;

Различные повреждения деталей рабочего колеса или засорение водного канала патрубка насоса.

Устраняем неполадки:

Проверяем чистоту и подсоединение всасывающей магистрали, заливаем воду в насос;

Проверяем напорную магистраль и прочищаем насос на выходе;

Заменяем поврежденные детали крыльчатки и уплотнений.

Если электродвигатель перегружается вы должны обратить внимание:

Механические повреждения деталей агрегата или электродвигателя;

Повышение фактических оборотов двигателя выше расчетных величин;

Повышенная производительность насоса и напора воды.

Нужно сделать:

Проверяем и регулируем электродвигатель;

Проверяем работоспособность автоматических защитных систем;

Заменяем поврежденные узлы и детали.

Повышение шума или вибрации насоса

При выявлении новых признаков неисправности вы должны обратить внимание на:

Соблюдения условий по монтажу агрегата, его крепление и уровень установки;

Начало засорения рабочего колеса агрегата;

Механические неисправности деталей насоса – целостность подшипников, заедание движущихся частей узлов и деталей агрегата, нарушение конструкции и балансировки вала устройства;

Слабая затяжка трубных соединений;

Начальные признаки появления условий для возникновения кавитационных процессов или гидроудара внутри насоса.

Надежно фиксируем насос в зоне установки;

Подтягиваем фиксирующие элементы крепежа;

Очищаем заторы рабочего колеса;

Меняем на новые поврежденные узлы и детали;

Возможные неисправности центробежных насосов, их признаки, методы устранения

Неисправности (отказы), возникающие в насосных установках и водопенных коммуникациях, приводят к нарушению их работоспособности, снижению эффективности тушения пожаров и увеличению убытков от них. Отказы в работе насосных установок возникают вследствие ряда причин:

- · во-первых, они могут появиться вследствие неправильных действий водителей при включении водопенных коммуникаций. Вероятность отказов по этой причине тем меньше, чем выше уровень квалификации боевых расчетов;

- · во-вторых, они появляются из-за износа рабочих поверхностей деталей. Отказы по этим причинам неизбежны (их необходимо знать, своевременно уметь оценивать);

- · в-третьих, нарушения плотности соединений и связанные с ними утечки жидкости из систем, невозможности создания разрежения во всасывающей полости насоса (необходимо знать причины этих отказов и уметь устранять их).

Признаки возможных неисправностей, приводящих к отказам, их причины и способы устранения приводятся в таблице:

При включении вакуумной системы в полости пожарного насоса не создается разрежение

- 1. Открыт сливной кран всасывающего патрубка, неплотная посадка клапанов на седла вентилей и задвижек, не закрыты вентили, задвижки.

- 2. Неплотности соединений вакуумного клапана и насоса, стакана диффузора пеносмесителя, трубопроводов вакуумной системы, сальников насоса, пробкового крана

- 1. Плотно закрыть все краны, вентили, задвижки. При необходимости разобрать их и устранить неисправность.

- 2. Проверить плотность соединений, подтянуть гайки, при необходимости заменить прокладки.

При изношенных сальниках насоса заменить их

Пожарный насос не заполняется водой при большом разрежении

Большая высота всасывания.

Расслоился пожарный всасывающий рукав.

Засорена всасывающая сетка

Уменьшить высоту всасывания.

Заменить всасывающий рукав.

Очистить всасывающую сетку

Мановакуумметр не показывает давления (разрежения) при исправном насосе

Засорен канал мановакуумметра или замерзла вода

Прочистить канал мановакуумметра

При работе пожарного насоса наблюдается стук и вибрация

Имеет место кавитация.

Ослабли болты крепления насоса к раме.

Попадание в насос посторонних предметов

Уменьшить высоту всасывания или расход воды.

Удалить посторонние предметы из полостей колеса насоса

Пожарный насос сначала подает воду, затем его производительность уменьшается. Стрелка манометра сильно колеблется

Появились неплотности во всасывающей линии, расслоение рукава, засорилась всасывающая сетка.

Засорились каналы рабочего колеса.

Неплотности в сальниках пожарного насоса

Найти неплотности и устранить, заменить рукав, очистить сетку.

Разобрать пожарный насос, очистить каналы.

Подвернуть крышку масленки, заменить сальники

Пожарный насос не создает необходимого напора

Частично засорены каналы рабочего колеса.

Большой износ уплотнительных колец.

Повреждение лопаток рабочего колеса

Разобрать насос, очистить каналы.

Разобрать насос, заменить кольца.

Устранить подсос воздуха.

Разобрать насос, заменить колесо

Пеносмеситель не подает пенообразователь

Засорен трубопровод из

бака к пеносмесителю.

Засорены отверстия дозатора

- 1. Разобрать, прочистить трубопровод.

- 2. Разобрать дозатор, прочистить его отверстия

Газовая сирена работает плохо, ослаблен звук

Засорены каналы распределителя газа и резонатора.

Не полностью перекрывается заслонкой выпускной трубопровод

Очистить каналы и резонатор.

Отрегулировать длину тяги. Разобрать, очистить заслонку

Газовая сирена работает после выключения

Ослабла или сломалась пружина заслонки.

Нарушена регулировка длины элементов тяги

Распределительный клапан лафетного ствола и клапан водопенных коммуникаций не открываются при открывании кранов на колонке

Мало давление воздуха в тормозной системе.

Негерметичны соединения клапанов, кранов, трубопроводов.

Повысить напор в системе.

Подтянуть гайки штуцеров, заменить прокладки.

Неполадки в работе центробежных насосов

| Неисправность | Причина появления | Способ устранения |

| Отсутствие подачи жидкости после пуска насоса | Недостаточное заполнение всасывающего трубопровода и насоса жидкостью | Повторить заливку при открытых воздушных кранах и закрытой задвижке на нагнетальном трубопроводе |

| Неплотности или заедание приемного клапана | Демонтировать клапан и устранить дефекты | |

| Всасывающий трубопровод или сальник насоса пропускают воздух | Осмотреть трубопровод и сальник, устранить неплотности | |

| Неправильное направление вращения вала насоса | Поменять местами фазы у статора электродвигателя | |

| Засорение сетки приемного клапана | Прочистить сетку | |

| Перегрузка двигателя при пуске | Пуск насоса при открытой задвижке напорного трубопровода | Закрыть задвижку и повторить запуск |

| Задевание боковыми поверхностями рабочих колёс направляющего аппарата | Проверить сборку ротора и выставить ротор в среднем положении | |

| Перекос разгрузочного диска | Устранить перекос | |

| Забивка трубки, отводящей жидкости из камеры разгрузочного устройства, и осевого зазора | Прочистить трубку и зазор | |

| Пониженная подача жидкости насосом | Засорение подводящего трубопровода, рабочего колеса, направляющего аппарата или фильтрующей сетки | Прочистить линию всасывания, каналы рабочего колеса и направляющего аппарата, фильтрующую сетку |

| Образование воздушных мешков во всасывающем трубопроводе | Произвести перемонтаж всасывающего трубопровода | |

| Износ лопаток рабочего колеса или направляющего аппарата | Заменить изношенные детали | |

| Смещение рабочих колес относительно направляющего аппарата | Разобрать насос, правильно выполнить сборку | |

| Неисправности в системе регулирования насоса | Проверить работу регулирующей арматуры | |

| Просачивание воздуха через неплотности линии всасывания и сальники | Произвести подтяжку соединений, при необходимости сменить прокладки и набивку сальников | |

| Увеличение сопротивления в линии нагнетания | Проверить работу задвижек, осмотреть места возможных засорений и прочистить их | |

| Уменьшение напора в процессе работы | Повреждение напорного трубопровода, попадание воздуха в перекачиваемую жидкость | Прикрыть задвижку напорного трубопровода, произвести его осмотр, устранить дефекты |

| Нагрев подшипников | Недостаточная подача масла | Прочистить масляные фильтры, проверить работу регулирующих клапанов маслосистемы |

| Повышение температуры подаваемого масла | Проверить температуру и расход воды в масляном холодильнике | |

| Несоответствие применяемого смазочного материала инструкции | Сменить смазочный материал | |

| Износ подшипников | Ремонт насоса, замена подшипников | |

| Вибрация насоса | Ослабление крепления насоса и электродвигателя к раме | Подтянуть крепление |

| Ослабление крепления трубопроводов | Подтянуть крепления | |

| Кавитация | Прикрыть задвижку на напорной линии, уменьшить сопративление на всасывающей линии, снизить частоту вращения ротора. Если кавитация продолжается – остановить насос | |

| Расцентровка или динамическая неуравновешанность ротора | Ремонт насоса, балансировка ротора | |

| Повреждение подшипника | Ремонт насоса, замена подшипника | |

| Нагрев электродвигателя | Нарушена вентиляция | Остановить насос, отключить двигатель и проверить чистоту вентиляционных каналов электродвигателя |

| Повышение напряжения сети | Остановить насос и не включать до тех пор, пока напряжение не понизится | |

| Напряжение сети ниже номинального | Уменьшить подачу насоса | |

| Неисправности в насосе | Установить причину и устранить | |

| Неисправности в электродвигателе | Замена и ремонт электродвигателя |

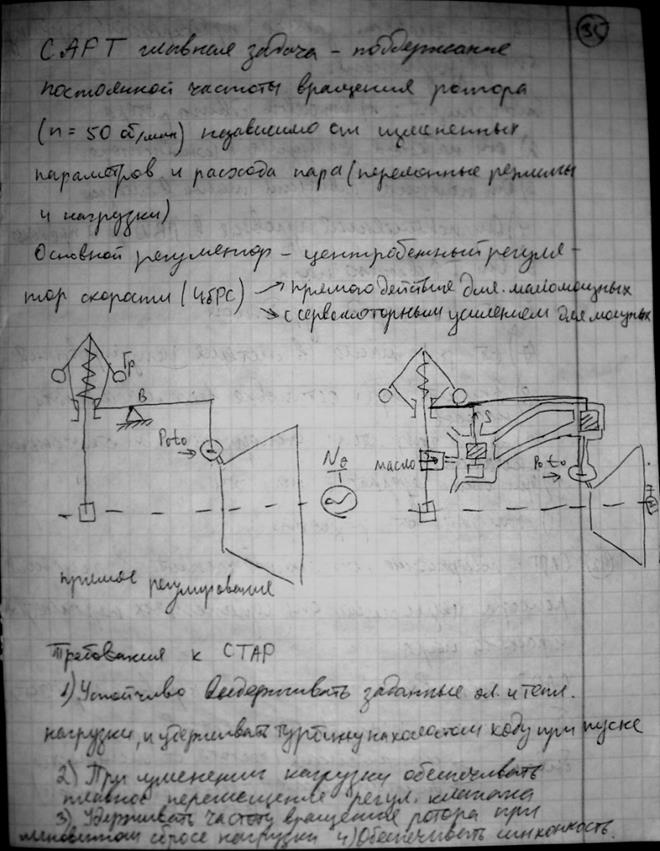

5-31. Системы автоматического регулирования турбин. Назначение, требования, регулируемые параметры

5-32. Нарушения и неполадки в работе поршневых нагнетателей

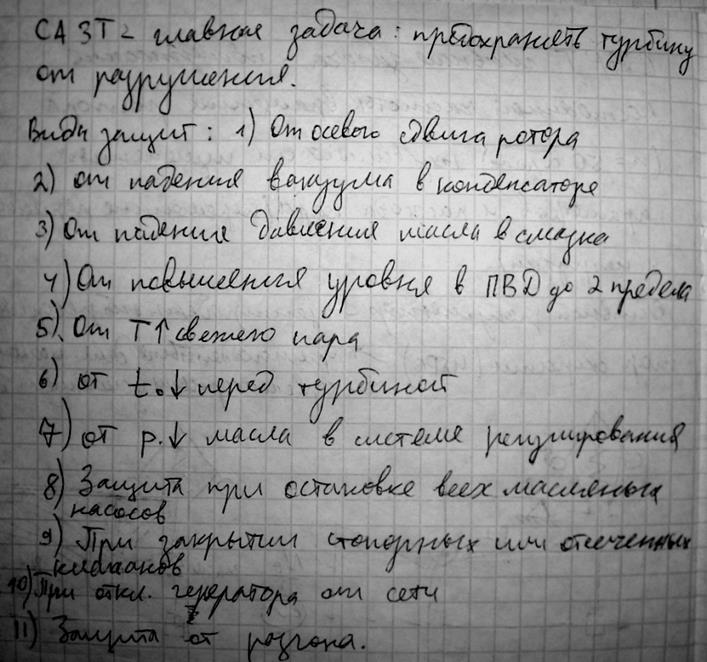

Системы автоматических защит турбины. Виды, назначение, принцип срабатывания

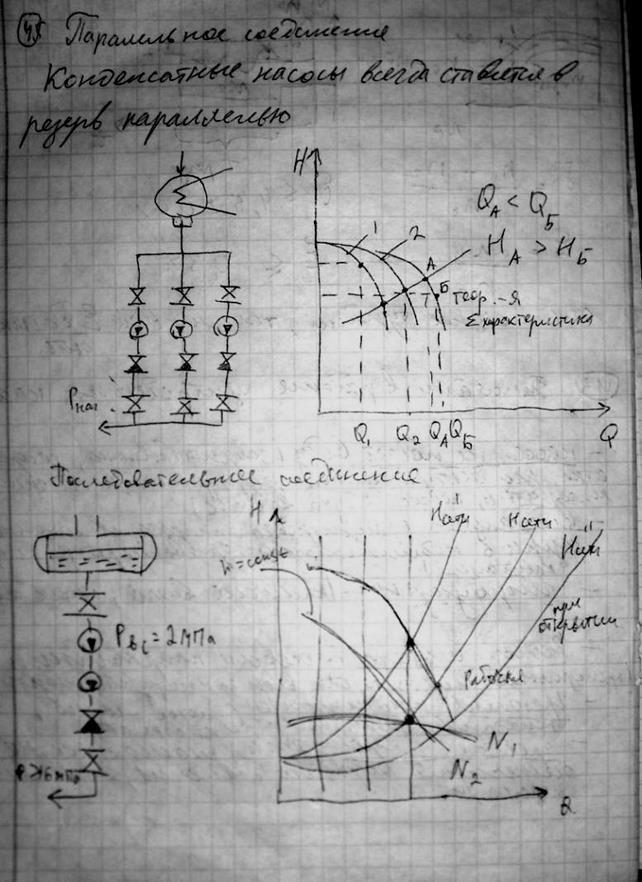

Характеристики центробежных насосов, подключенных последовательно и параллельно

|

Последнее изменение этой страницы: 2016-04-26; Нарушение авторского права страницы

Наладка центробежных насосов

Характерные неисправности и способы их устранения

Наладка центробежных насосов предусматривает выполнение определенных приемов, устранение обнаруженных при эксплуатации неполадок, нарушений в работе насосов и замену изношенных деталей. Аппаратчик должен систематически следить за состоянием быстроизнашивающихся частей. Эксплуатировать насосы с изношенными деталями нельзя, так как это может привести к потерям продукта и нарушению работы других аппаратов, связанных с работой насосов.

При наладке заменяют уплотнительные кольца, подтягивают или заменяют сальниковые набивки, устраняют перекосы. Кроме того, выполняют ряд мелких работ, не требующих полной разборки насоса.

Отказы могут возникать при несоблюдении основных правил эксплуатации, технического обслуживания, разборки и сборки насоса. Отказы в работе насосов часто являются причиной быстрого износа уплотнений. Нельзя работать на насосах при наличии посторонних шумов, при задевании рабочего колеса за корпус и крышку, при износе шарикоподшипников и электродвигателя.

Рассмотрим часто встречающиеся неполадки при работе центробежных насосов и способы устранения их при наладке и ремонте.

Насос не качает жидкость. Это происходит по следующим причинам:

– рабочее колесо вращается в обратную сторону;

– вышло из строя или не зажато уплотнительное кольцо в крышке, и нет герметического соединения крышки с корпусом;

– вышло из строя уплотнение между валом и корпусом;

– не обеспечена герметичность всасывающего трубопровода;

– при установке насоса выше уровня перекачиваемой жидкости в него перед пуском не залита жидкость;

– нет герметического соединения между крышкой и корпусом воздухоотделителя в самовсасывающих насосах;

– температура жидкости выше 60 °С.

Для устранения указанных неполадок необходимо проверить направление вращения рабочего колеса (вала электродвигателя). Вращение должно быть против часовой стрелки, если смотреть со стороны крышки насоса. Для создания герметичности между крышкой насоса и корпусом необходимо разобрать насос, осмотреть прокладку (изношенную заменить новой), установить крышку и надежно закрепить.

При износе уплотнения между валом и корпусом следует разобрать насос, изношенные детали уплотнения заменить новыми и тщательно собрать насос. После сборки насоса для ускорения притирки трущихся поверхностей торцевого уплотнения следует обкатать всухую (без воды) в течение не более 5 мин. В первый период работы насоса может протекать небольшое количество жидкости до полной притирки.

Для устранения негерметичности и подсоса воздуха на всасывающем трубопроводе следует разобрать трубопровод, осмотреть уплотнительные кольца соединения, устранить, если возможно, лишние повороты (колена, тройники) и тщательно собрать, затянуть гайки. Нужно стремиться к тому, чтобы всасывающий трубопровод был прямым и имел по возможности меньше соединений. Для обеспечения герметичности в воздухоотделителе следует заменить изношенные уплотнительные кольца, надежно прикрепить крышку к корпусу и затянуть соединительную гайку у штуцера.

Для получения надежного всасывания жидкости из емкостей, расположенных ниже насосов, следует через заливное устройство залить жидкость в насос, при этом для насосов центробежных не самовсасывающих на конце всасывающего трубопровода следует установить клапан, а заливку жидкости производить каждый раз перед пуском насоса.

При подаче жидкости с температурой выше 60 °С под действием образующегося в насосе вакуума происходит парообразование и насос перестает качать жидкость. В этом случае насос необходимо расположить ниже уровня жидкости в опорожняемой емкости и снизить температуру жидкости.

При работе насоса меняются подача и напор. Это происходит по следующим причинам:

– нарушения герметичности на всасывающем трубопроводе, в сальнике, крышке насоса и соединении воздухоотделителя с корпусом;

– неполного заполнения всасывающего трубопровода;

– попадания в рабочее колесо постороннего предмета; перекачивания жидкости с температурой выше 60 °С;

– повреждения или сжатия гибкого шланга;

– присасывания торца шланга ко дну емкости (у самовсасывающих насосов); наличия в напорном трубопроводе воздушных мешков.

Кроме того, подача и напор могут изменяться, если не выдержана высота горизонтальных участков всасывающего и нагнетательного трубопроводов, или применен излишне длинный всасывающий трубопровод большого диаметра.

Способы устранения указанных неполадок следующие:

– уплотнить места соединений всасывающего трубопровода, сальника, крышки насоса, соединения воздухоотделителя с корпусом и устранить негерметичность;

– открыть полностью кран на всасывающем трубопроводе (не самовсасывающие насосы должны быть заполнены жидкостью);

– разобрать насос и удалить посторонний предмет;

– осмотреть торец всасывающего шланга и установить специальный наконечник;

– устранить воздушные мешки в нагнетательном трубопроводе;

– уменьшить длину и диаметр всасывающего трубопровода до необходимых размеров.

В случае износа торцевого уплотнения вала или сальника при работе насоса жидкость вытекает через отверстие в нижней части кронштейна или корпуса насоса. Для устранения течи следует разобрать насос и заменить изношенные части торцевого уплотнения, подтянуть или заменить сальниковую набивку.

При работе насоса слышатся шум и треск. Это вызвано большим сопротивлением на всасывающем трубопроводе. Для устранения шума необходимо уменьшить длину всасывающего трубопровода, убрать лишние колена и краны. Если насос стоит выше уровня перекачиваемой жидкости, следует уменьшить расстояние между насосом и уровнем жидкости.

В насосах 50МЦ25-31 и 75МЦ50-31 шум может возникнуть при задевании колеса за корпус насоса. Это происходит, когда корпус вставлен в расточку крышки с перекосом. Для устранения шума следует разобрать насос и вставить корпус в расточку крышки так, чтобы он плотно прилегал к крышке без перекосов. Прижимать корпус барашками надо равномерно по окружности.

В насосной установке ОДУ-3 шум может быть вызван соприкасанием диффузора и рабочего колеса.

Признаками исправности самовсасывающего насоса, подключенного к электросети, залитого водой, но не подключенного к трубопроводам, является следующее:

– если при включенном насосе всасывающий патрубок закрыть ладонью и открыть нагнетательный патрубок, то ладонь будет ощущать вакуум, достигающий 9 м вод. ст.;

– если закрыть ладонью отверстие нагнетательного патрубка воздухоотделителя, при открытом всасывающем патрубке ощутимо возрастающее давление сжатого воздуха, доходящее до 20 м вод. ст., при этом не должно быть течи в уплотнении вала и соединениях насоса.

Конструкция центробежных насосов и анализ причин поломки

Бесперебойное снабжение населения теплом и водой зависит от состояния используемых центробежных насосов, которые создают необходимое давление в сетях. В таких аппаратах создание давления производится вращением рабочих колес, в результате чего создается давление в системе.

Главным элементом насосного агрегата центробежного является колесо, насаженное на вал, которое вращается внутри корпуса, обычно состоящее из двух и более дисков, между которыми располагаются лопасти, изогнутые в противоположные стороны от направления движения колеса. Вместе же это каналы колеса, которые заполняются жидкостью. Естественно, при вращении колеса центробежная сила действует на жидкость, и, как следствие, в центре создается разряжение, а ближе к периферии давление. Для осуществления потока среды через насос производят подвод среды к аппарату и отвод ее от нее. По всасывающему патрубку среда поступает на первое колесо вследствие разности давлений. В насосе имеется спиральная камера, куда поступает жидкость, предназначенная для отвода. Далее эта камера из короткого диффузора образует патрубок, который далее идет в напорный трубопровод. Обычно, в качестве привода насоса центробежного применяют любые высокооборотные электродвигатели.

В нынешнее время разработано большое число разновидностей центробежных насосов, клаcсифицирующихся по числу рабочих колес (1,2), по способу подвода жидкости колесу (одно-, двухсторонние), по способу отвода жидкости из колеса (турбинные, спиральные и т.п.), по способу коммуникации с двигателем (привод, моноблок), по расположению вала (горизонталь, вертикаль), по конструкции колеса (закрытые и открытые), по типу ротора (мокрый и сухой). По количеству колес соответственно различают одно- и многоступенчатые аппараты. В многоступенчатых агрегатах перекачиваемая среда проходит сразу через несколько колес, помещенных на вал, соответственно, напор такого аппарата равен сумме напоров каждого колеса. Соответственно, они могут быть двух-, трехступенчатыми и т.д.

По способу подвода среды к колесу различают центробежные агрегаты с одно- и двухсторонним подводом, или же насосы с двухсторонним входом.

По способу же отвода жидкости различают только агрегаты с турбинными и спиральными отводами. В агрегатах со спиральным отводом с колеса жидкость поступает в спиральную камеру, а затем либо по каналам поступает к следующим колесам, либо удаляется в напорный трубопровод. В аппаратах же с турбинным отводом жидкость проходит через множество неподвижных лопаток, прежде чем поспасть в камеру. То есть образуется особое устройство, которое называется аппарат направляющий.

По компоновке центробежного аппарата, т.е. по расположению вала различаются горизонтальные и вертикальные конструкции. По способу коммуникации с электродвигателем аппараты разделяются на приводные и моноблочные. То есть одни соединяются с двигателем с помощью муфты, а на других рабочее колесо установлено на конце вала.

По конструкции колеса различают аппараты с открытым и закрытым рабочим колесом. Так же различают аппараты по типу ротора, то есть сухим или мокрым.

В общепроизводственной практике применяются центробежные аппараты, перекачивающие среду с температурой не больше 100 градусов и содержанием твердых включений до 4 Г/Кл и размером не более 0,2 мм. Распространено использование горизонтальных одноступенчатых с полуспиральным отводом воды насосов двустороннего входа, обычно с чугунным корпусом, что позволяет производить ремонт без демонтажа. Так же применяют консульные насосные аппараты, горизонтальные, одно и многоступенчатые с рабочим колесом, расположенным на конце вала аппарата, в котором напорный патрубок может быть повернут на 90-270 градусов, а смазка подшипников жидкая. Возможно применение как без двигателя, так и в моноблочном исполнении.

При заглублении приветствуется применение центробежных вертикальных аппаратов, что позволяет уменьшить площадь операторного помещения, а так же упростить доступ к электродвигателям. Своей конструкцией они напоминают консольные аппараты. В таких аппаратах применяются подшипники с вкладышами из пластичного материала, которые смазываются средой. При этом следует учитывать ее абразивность, так как при перекачивании загрязненной среды должна быть организована специальная система смазки.

На станциях канализирования бытовых или промышленных стоков возможно установка сточных динамических вертикальных агрегатов, предназначенных для среды с РН 6-9 и плотностью до 1000 кг/Н и температурой до 90 градусов с минимальным содержанием абразива. То есть, это центробежные аппараты с колесом одностороннего входа, которые бывают горизонтальные, вертикальные, полупогружные и двухступенчатые. При необходимости, для уплотнения и охлаждения сальников в таких аппаратах, возможен подвод воды с напором выше, чем у насоса, или же, при необходимости, с избыточным.

В некоторых случаях, при водоотведении применяются аппараты с увеличенным проходным сечением, т.е. грунтовые, предназначенные для перекачивания среды с твердыми включениями. Эти агрегаты характеризуются увеличенными зазорами между лопастями и упрощенной их конструкцией, так же меньшим числом лопастей. Понятно, что эти особенности приводят к значительному снижению коэффициенту полезного действия аппаратов данного типа и они имеют посредственные динамические характеристики, так как вода, подводимая для охлаждения одновременно промывает пространство между колесом и крышкой, а следовательно, напор воды должен быть значительно выше, чем развивает сам аппарат.

Обычно при эксплуатации учитываются ряд важных параметров: подача, напор, КПД, допустимая высота всасывания и мощность, напряжение электродвигателя и скорость вращения колеса. При изготовлении деталей основного количества центробежных насосных агрегатов используется чугун, далее, незначительно бронза, нержавеющая сталь, керамика.

Как наиболее вероятной причиной отказа от работы после пуска насоса является не плотность всасывающей линии, наличие в корпусе воздуха или закупорка трубок сальника.

При снижении производительности в процессе работы наиболее вероятной причиной может быть уменьшение числа оборотов, попадание воздуха в корпус или в всасывающую линию. Так же возможно из-за увеличения сопротивления в напорной линии или при увеличении высоты всасывания. Еще одной причиной может быть засорение рабочего колеса или его износ.

Часто виной уменьшения напора в процессе работы центробежного аппарата наиболее вероятной причиной может быть износ рабочих колец, колеса, повреждение напорного трубопровода, наличие воздуха в среде.

Перегрузка же двигателя возможна из за механических повреждений двигателя или насосного оборудования, повышенной и выше расчетной производительности, при напоре меньше расчетного.

При вибрации и шуме стоит проверить правильность установки чистоту рабочего колеса, износ подшипников и вала, ослабление различных креплений, как на напорной, так и на всасывающей линиях, исключить явление кавитации.

В практике успешно применяют станковый ремонт валов фрезерованием, использованием токарного и прочих станков, для чего вначале необходимо освободить вал от колес и при обнаружении деформации придать правкой нужный вид.

Так же большое значение при ремонте уделяется балансировке вращающейся части, корпуса, так как при дисбалансе возникает вибрация всего агрегата, что ведет к разрушению подшипников и со временем даже фундамента.

Далее, большой проблемой является ремонт ротора насоса, так он наиболее подвержен коррозии и подвергается в процессе эксплуатации гидравлическим и механическим перегрузкам. Поломки возникают и при неточных зазорах, осевом сдвиге, при неправильной сборки, попадания инородных тел. Поэтому в настоящее время большое внимание уделяется материалу и качеству исполнения данных деталей, применяются и разрабатываются новые виды высокопрочных сталей.

Так же не редки поломки муфт, в частности задиры, износ зубьев и посадочных мест, нарушение соосности и балансировки, неправильная посадка, вследствие биение и разрушение. При диагностике следует обратить внимание на точный контроль зазоров и размеров.

Часто в процессе эксплуатации встречаются проблемы и с торцевыми уплотнениями, которые возникают из за износа пар трения. При их замене стоит обратить внимание на притирку рабочих поверхностей трущихся пар торцевого уплотнения, чтобы создать по возможности близкую к эталону плоскостность трущейся поверхности

В процессе эксплуатации так же наиболее часто встречающейся проблемой является износ подшипников, так как их долговечность напрямую определяется количеством выработанных мото часов, наличием или отсутствием смазки, температуры ,вследствие чего наступает усталость металла и разрушение либо износ материала изготовления, а при нарушении конструктивных требований это происходит значительно быстрее. Так же причинами выхода из строя подшипников могут быть названы: несоблюдение допусков при подборе к валу, отсутствие соосности между насосом и шкивом, деформация вала, дисбаланс вращающихся элементов.

В последнее время появилось множество инновационных разработок в области изготовления подшипников,которые с успехом применяются и в производстве насосов GAC (Россия),DESMI (Дания),MAAG (Германия), обширно представленных на нашем сайте,это и новые стали и высокотехнологичные композиты, углероды, которые обеспечивают ранее не достижимые показания по своим свойствам и длительный срок службы.

Активно используются для изготовления и ремонта различных узлов современных насосных аппаратов и полимерные композиционные материалы, состоящие из активатора и базовой части, содержащей мелкодисперстные волокна или порошки, что позволяет возможность проводить ремонт в неудобных и труднодоступных местах без подвода энергии за очень короткий промежуток времени, сократить сроки ремонта, дает возможность соединять разнородные материалы, увеличить срок эксплуатации изделий после ремонта, проводить ремонт без демонтажа.